随着制造业向智能化、网络化、数字化深度转型,数字化工厂已成为工业4.0的核心载体。构建一个高效、协同、灵活的数字化工厂,关键在于实现内部各核心系统的无缝集成与数据贯通。其中,计算机系统集成作为技术基础与支撑平台,发挥着至关重要的“中枢神经”作用。本文将探讨构成数字化工厂的五大核心系统,并深入分析计算机系统集成如何将它们融合成一个有机整体。

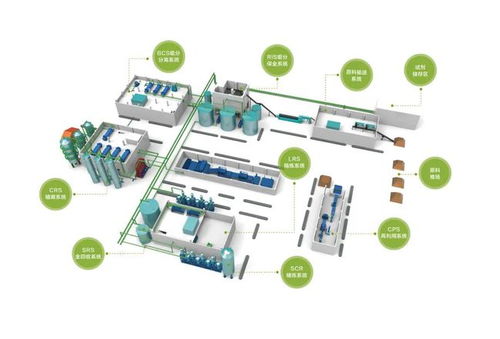

一、数字化工厂的五大核心系统

- 制造执行系统:MES是连接计划层与控制层的核心,负责生产调度、过程管理、质量控制、设备状态监控与物料追踪。它实时收集生产数据,是车间级信息集成的枢纽。

- 企业资源计划系统:ERP作为企业级的“大脑”,整合了财务、供应链、人力、销售等核心资源,提供宏观的计划与决策支持。其生产计划(PP)模块是MES运行的上游指令来源。

- 产品生命周期管理系统:PLM管理产品从概念、设计、工艺到报废的全过程数据,其核心的计算机辅助设计/制造/工程数据是生产制造的数据源头。

- 供应链管理系统:SCM优化从供应商到客户的整个物流、信息流和资金流,确保物料准时、准确、高效地供应至生产线。

- 自动化控制系统与物联网平台:包括可编程逻辑控制器、分布式控制系统、数据采集与监视控制系统等工业自动化设备,以及连接物理设备的工业物联网平台,是工厂的“感知与执行”层。

这五大系统各司其职,但若彼此孤立,就会形成“信息孤岛”,导致计划与执行脱节、设计与生产偏差、供应链响应迟缓等问题。因此,必须通过高水平的计算机系统集成打破壁垒。

二、计算机系统集成的关键作用与实施路径

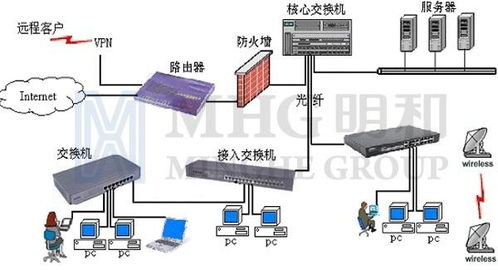

计算机系统集成并非简单地将不同软件和硬件连接在一起,而是通过统一的架构、标准、接口和中间件,实现数据、流程和应用的深度整合。其在数字化工厂建设中的作用主要体现在:

- 数据集成与信息流贯通:这是最基础的层面。通过建立统一的数据总线、数据仓库或基于OPC UA、MQTT等标准协议,实现ERP的计划订单、PLM的BOM与工艺路线、MES的实时工单、SCM的物料信息以及设备层状态数据的双向、实时、准确流动。例如,PLM中的设计变更能自动同步至MES和ERP,指导生产与采购。

- 业务流程协同与优化:在数据集成基础上,计算机系统集成能够梳理并重构跨系统的业务流程。例如,实现“订单到交付”的端到端流程自动化:ERP销售订单触发MES生产排程,MES根据排程向SCM发起物料需求,SCM驱动供应商协同,同时MES将工单下达至设备层,生产状态实时反馈回ERP用于成本核算和进度跟踪。整个过程无缝衔接,极大提升效率与响应速度。

- 应用功能整合与统一门户:通过企业服务总线、微服务架构或定制化接口开发,将不同系统的关键功能模块“包装”成服务,供其他系统调用或整合到一个统一的制造运营管理平台中。为管理者、工程师、操作员提供个性化的信息仪表盘和操作界面,避免在不同系统间频繁切换。

- 技术架构标准化与柔性扩展:良好的计算机系统集成采用松耦合、模块化的架构(如面向服务的架构),确保在引入新技术(如AI预测性维护、数字孪生)或升级某个子系统时,不会对整体造成巨大冲击,保障了数字化工厂的可持续演进能力。

三、集成的挑战与未来趋势

实施高水平的系统集成面临诸多挑战,包括遗留系统兼容性问题、数据标准不统一、投资成本高昂、以及涉及组织架构和业务流程重塑带来的管理变革阻力。

数字化工厂的系统集成将呈现以下趋势:

- 平台化:基于云原生和工业互联网平台,提供更强大的数据聚合、分析与应用开发能力。

- 智能化:集成层不仅传递数据,更嵌入AI模型,实现数据的实时分析与智能决策反馈。

- 数字孪生驱动:工厂级的数字孪生成为集成的可视化与仿真核心,在虚拟空间映射并优化整个物理工厂的运营。

数字化工厂的核心竞争力,越来越体现在其系统集成的广度与深度上。计算机系统集成作为使能技术,将MES、ERP、PLM、SCM和自动化控制这五大核心系统编织成一张智能、协同的价值网络。只有通过精心的顶层设计与持续的技术融合,才能真正打破壁垒,释放数据潜能,驱动制造业向真正的“智能制造”迈进。